脉冲布袋除尘器

脉冲布袋除尘器是在1957年由雷纳哈尔(T.V.Renauer)所发明,它与1950年海赛(H.J.Hersey)所发明的气环反吹布袋除尘器一起被认为是布袋除尘技术上的一次革命,在袋滤效能方面是著名的首次突破,实现了连续操作。它具有操作简单、清灰连续、阻力稳定、过滤速度高、内部无运动机件、设计简单等特点,是一种O能的布袋除尘器。

O,自l966年北京农药一厂引进英国的马克派尔型脉冲布袋除尘器后,1988年即在富春江冶炼厂的炼铜烟气处理系统上,首次试制成功我国第一台脉冲布袋除尘器,过后在各厂矿和有关单位的协作努力下,通过对脉冲控制仪和滤袋材质的不断改进,1971年以后,研制出了气控、无触点电控和机控三种定型产品。使脉冲布袋除尘器在常温气体过滤领域中得到了迅速推广,现已普及到冶金、矿山、建材、铸造、化工、炭素、粮食等部门。

脉冲布袋除尘器是一种下进风的逆喷布袋除尘器。除尘器布袋利用压缩空气进行周期性喷吹,喷吹周期为30~60秒,喷吹时间0.1~0.2秒。

脉冲布袋除尘器具有以下特点:

(1) 过滤风速大。设备体积小,占地面积少——由于脉冲布袋除尘器的脉冲周期短(30~60秒),清灰效率高,因此,其过滤风速可高达2~4米/分,比同类型布袋除尘器要高2——4倍,致使其过滤面积少,设备体积轻,占地面积小。一般每处理10000米3/时气流,脉冲布袋除尘器的设备重量为2~5吨,圆筒回转扁袋为0.7~7吨,反吹风布袋除尘器为5~8吨。

(2) 除尘器处理气量波动小,压力稳定——脉冲布袋除尘器由于滤袋室不分格分室,并实现逐排不停风连续喷吹,因此其处理气量不因喷吹气流而产生周期性波动,致使除尘器的压力损失也比较稳定。

(3) 机械维修量小,滤袋寿命长——脉冲布袋除尘器内除了依靠脉冲阀的动作控制滤袋的喷吹清灰外,整个除尘器内部没有运动部件,致使设备的机械维修量极少,使用比较可靠,而且滤袋在喷吹时变形较小,滤袋使用寿命长。

鉴于上述情况,脉冲布袋除尘器在工业上已取得广泛的应用,在实际使用中,各单位根据除尘器所暴露的一些具体问题。进行了一些针对性的改进,致使脉冲布袋除尘器日趋完善。目前,在采用脉冲布袋除尘器时,有以下几个方面值得注意。

(1) 采用上揭盖,改善维修条件——脉冲布袋除尘器为外滤式连续清灰。滤袋室处于含尘气流侧,采用侧开门时,除尘器不但在运转期间无法进入滤袋室,而且在停机检修时,维修人员的劳动条件也是极为恶劣的。近年来,各设备制造厂根据用户的要求,已将脉冲布袋除尘器改为上揭盖形式,使滤袋的更换和维修,可以不需进入滤袋室内操作,通过除尘器顶部的活动盖板进行工作,大大改善了维修人员的劳动条件。

(2) 正确选用过滤速度,确保除尘器的净化效率——脉冲布袋除尘器的过滤速度直接与除尘器阻力和处理烟气的入口含尘浓度有关。当前O生产的脉冲布袋除尘器,除尘器的阻力限定在120毫米水柱范围内,此时,除尘器的过滤速度与其处理烟气的入口含尘浓度之间的关系为:

入口含尘浓度,克/米3 15 11 8 5 3

过滤风速 米/分 2 2.5 3.0 3.5 4

脉冲布袋除尘器的总阻力中,压缩空气喷口处的喇叭管阻力占有一定比例,过滤速度提高后,将使喇叭管阻力显著增加,经试验测定,喇叭管处的阻力与过滤速度之间的关系如下:

过滤风速 米/分 2 2.5 3 4 5 6

喇叭管阻力 毫米水柱 12 19 27 48 75 100

由此可见,过滤速度u>4米/分后,喇叭管阻力将成为除尘器阻力的主要部分,为此脉冲布袋除尘器的过滤速度要想提高到4米/分以上是很困难的。

鉴于上述情况,O脉冲布袋除尘器过滤速度限定在2—4米/分范围内,主要建筑在除尘器阻力不超过120毫米水柱和处理气体入口含尘浓度低于15克/米3的基础上,当含尘浓度降低时,可提高过滤速度,但过滤速度超过4米/分后,将大大提高除尘器的结构阻力,而使除尘器阻力无法保持在120毫米水柱。为此,在过滤速度的选取中,必须根据处理气体的入口含尘浓度确定,切不可为缩小设备,而盲目采用过高过滤速度,它将直接影响除尘器的净化效果。根据O目前实际应用中的经验,脉冲除尘器过滤速度一般宜职2.5~3米/分为宜。

(3) 采用压差法脉冲控制仪,提高膜片使用寿命——目前O各厂矿在使用脉冲布袋除尘器中普遍反映脉冲阀的膜片使用寿命短,备品备件供不应求。分析其原因。主要是国产脉冲布袋除尘器一般均采用定期周期性喷吹方式,即每30——60秒喷吹一次,每次0.1~0.3秒。一般膜片的疲劳强度,O上的指标为l5万次,在除尘器连续运转的条件下,膜片寿命为2、3个月。而O膜片的疲劳强度仅4~5万次,膜片寿命为1个月左右,致使各厂矿在使用脉冲布袋除尘器中,膜片的备品备件已成为维修工作中的负担。

近年来,在有关单位的积极研制下,采用压差法自动喷吹清灰,它能在一定的除尘器阻力情况下,根据系统负荷的变化而自动调正清灰周期,即除尘器阻力达到120毫米水柱时,自动进行喷吹清灰,避免了定时周期喷吹时的不必要的喷吹,从而提高了膜片的使用寿命,并可使除尘器阻力波动小,运转稳定。

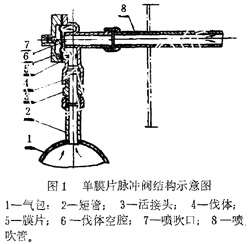

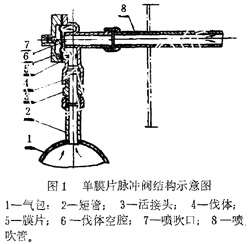

(4) 简化脉冲阀结构,采用直通脉冲阀代替直角脉冲阀,降低喷吹气压——目前使用的脉冲阀都是直角(图1),即压缩空气入口与出口成直角形。据测定,单膜片脉冲阀的阻力高达2公斤/厘米2,为此喷吹用压缩空气的压力要求5~7公斤/厘米2,这就是脉冲布袋除尘器需要较高喷吹气压的原因之一。有时对采用压缩空气管网供气的情况下,用户高峰期间往往会造成气压不足,而影响除尘器的正常运行。

由图l可知,一般在直通阀内。压缩空气从气包进入除尘器需经多次改变,从而增加了压缩空气通过电磁脉冲阀时的沿程阻力。

|

|

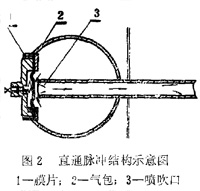

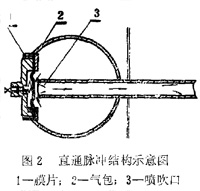

为简化上述结构,将直角阀上的零件直接安装在气包上,即形成了如图2所示的直通阀,使压缩空气在气包内只经历进入喷吹口时方向和流速的改变,以及在喷吹管内流动两个方面的阻力,因此大大碱少了不必要的压力消耗。

由于将脉冲阀由直角形改为直通形,可使压缩空气通过脉冲阀的阻力降低40~70%,脉冲布袋除尘器的压缩空气喷吹压力降低0.5公斤/厘米2,从而使脉冲布袋除尘器可以在较低的喷吹压力情况下正常运行。

(5) 加强压缩空气的脱水措施,确保脉冲布袋除尘器的正常运行——脉冲布袋除尘器喷吹用的压缩空气带水是当前各厂矿在实际使用中存在的一种普遍现象,它将增加粉尘对滤袋的粘附,直接影响除尘器的正常运行。

在压缩机内,空气被吸入,经绝热压缩,气温可高达150℃左右,在空压机的出口前,一般均设有再冷却器,将压缩空气的温度降到40℃左右。此时,气体中就有水份析出,特别是对气候潮湿的西南地区,压缩空气中的含水量将更为严重。为此,空压机一般均配有油水分离器,以脱除水份。但是,油水分离器的脱水效率较低,满足不了脉冲布袋除尘器的要求,这是脉冲布袋除尘器在实际使用中,各厂矿反映的一个具体问题。

目前,O各厂矿为解决压缩空气带水问题,在空压机的油水分离器后面,均采取各种措施,其中有氧化钙吸湿、冷冻脱水、升温干燥等,以进一步进行脱水,确保脉冲布袋除尘器的正常工作。

(6) 充分发挥脉冲布袋除尘器的特点,在高温烟气净化系统中,合理地使用脉冲布袋除尘器——当前,随着环境保护要求的日益提高,高温烟气净化已提到一定议事日程,在高温烟气净化系统中,如何正确使用脉冲布袋除尘器,有待于我们进一步探讨。

我省个别厂矿在高温烟气(如电炉烟气,锅炉烟气等)净化系统中,在不改变脉冲布袋除尘器的各项参数情况下,将除尘器的滤袋用玻纤袋代替208涤纶单面绒布,以适应高温条件,这种作法有以下几方面情况值得引起注意。

① 由于脉冲布袋除尘器的过滤速度高达2~4米/分,为此滤袋一般均采用容尘量较大的毡或绒布类滤料,以防在高速气流中产生穿透现象。208滤料是一种涤纶单面绒布,其耐温为120℃,在脉冲布袋除尘器中实践证明是有效的。玻纤布虽然耐温可达250~280℃,但它是一种平布结构的滤料,纤维本身比较光滑,编织成的滤料,其滑动,迁移性较大,过滤速度一般只局限于0.5米/分以下,否则将产生穿透现象,影响除尘器的净化效率。为此,当脉冲布袋除尘器改用玻纤布时。必须降低其过滤速度,以适应玻纤布的特性,否则会产生不良后果。

② 脉冲布袋除尘器为外滤式布袋除尘器,滤袋内部一般均装有“袋笼”骨架,滤袋在过滤和清灰时将使滤袋与“袋笼”骨架产生频繁地磨擦,208涤纶滤料的耐磨、抗折性较强,实践证明是可以保持正常运行的。但是,玻纤滤料的抗折、耐磨性极差,在频繁磨擦情况下,将大大影响滤袋的寿命。为此,在玻纤滤袋内不宜设置“袋笼”骨架,一般可在滤袋上每隔一定间距缝制一个防瘪环,以防过滤时吸瘪滤袋。

③ 高温烟气净化中,露点温度的控制是值得注意的。脉冲布袋除尘器采用压缩空气喷吹时,虽然每次喷吹的气量较小,但其喷吹周期极短,喷吹频繁,而且压缩空气温度较低,致使脉冲布袋除尘器在连续喷吹情况下,有可能使高温烟气被冷却到露点温度以下,而产生结露现象。而且,压缩空气本身的带水,这将导致脉冲布袋除尘器在高温烟气的应用中产生结露、糊袋等问题。

为此,单纯为适应高温烟气的温度要求,将脉冲布袋除尘器的208涤纶单面绒布改用玻纤布代替是无法保证除尘器的正常运行的。为适应玻纤布的特性,而将过滤速度降到0.5米/分以下,这就失去了脉冲布袋除尘器具有的过滤速度高的特点,这种改造也是极为勉强的。要使脉冲布袋除尘器适用于高温烟气净化,必须妥善解决耐高温的毡、绒类滤料,以及有效地处理高温烟气露点温度两个问题,才能充分发挥脉冲布袋除尘器在高温烟气中的作用。