摘 要 对湿式旋风脱硫除尘器短期内出现破损的机理进行了分析,其原因是高速含尘气流对除尘器锥体内壁的冲刷磨损和不锈钢应力共同作用的结果;提出防腐耐磨综合措施。实践证明这种措施是可行的。

关键词 湿式旋风脱硫除尘器 磨损 应力腐蚀

1 前言

我国的热力设备以燃煤锅炉为主,在一次能源组成中,燃煤占76.3%,而全国SO2排放量的90%来自燃煤。煤燃烧产生大量的烟气和SO2,SO2可导致酸雨的形成,对生态环境产生严重的影响,我国的大气污染特征正是由于大量燃煤而形成的煤烟型污染。过去对锅炉烟气的处理大多采用旋风除尘器、静电除尘器、袋式除尘器,但这仅局限于对烟气中粉尘的治理,而没有考虑对SO2的处理,致使SO2排放量大,酸雨污染严重,给我国经济造成巨大损失。脱硫除尘一体化,治理粉尘和控制SO2排放量已成为我国环保工作的重要课题。

湿式旋风脱硫除尘器是一种O脱硫除尘装置,是湿式吸附脱硫和O除尘相结合的技术。但由于该装置工作环境差,一方面高速含尘气流对除尘器内壁的强烈冲刷,导致壳体磨损严重,另一方面脱硫剂和脱硫剂与SO2反应的产物对除尘器体腐蚀严重。防腐耐磨成为该技术得以推广使用的关键。因此有必要对该设备腐蚀和磨损问题进行探讨,并提出相应的措施。

2 湿式脱硫除尘器结构、工作原理及破损情况

2.1 结构

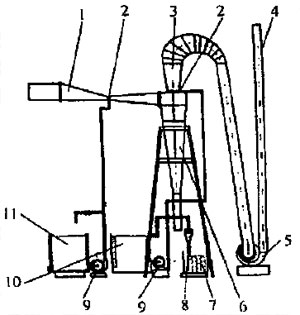

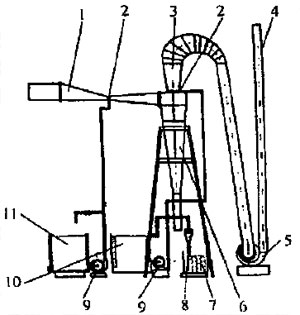

湿式脱硫除尘器(TL)结构如图1所示。

图1 湿式脱硫除尘器(TL)结构

1—文丘里管;2—喷嘴;3—排气管;4—烟囱;5—风机;6—除尘器;

7—渣滓箱;8—渣水分离器;9—水泵;10—循环箱;11—加药箱

采用湿式吸附法脱硫和O除尘相结合技术,由文丘里管、旋风除尘器、渣水分离器、加药系统等组成。含尘烟气进入文丘里管中的渐缩管,气流速度逐渐增加,在喉管中,气流速度O高,在高气流的冲击下,从加药箱中注入的脱硫剂得到雾化,在喉管中气液两相充分混合,实现:

(1)脱硫剂与二氧化硫气体充分接触,反应加快,更有效地消除烟气中的二氧化硫;

(2)脱硫剂与水滴不断碰撞,凝并成更大的颗粒,已经凝并的尘粒进入旋风除尘器中,进一步脱硫除尘。

脱水除尘器下端排出尘渣和水的混合物,经渣水分离器,将尘渣与水分离,渣从旋风分离器下部排出到渣车,由渣车运走,水流入循环水箱,再由水泵注入脱硫除尘器,利用含剩余脱硫剂的水再注入脱硫除尘器顶端的喷嘴,进行第二次脱硫,这样既不浪费水,又使脱硫剂得到充分的利用,减少脱硫剂的费用。

2.3 运行效果及破损情况

该除尘器应用于某高校4t/h锅炉烟气处理,运行时不断注入碱性脱硫剂;考虑到除尘器体的腐蚀问题,要求厂家采用不锈钢。从实际运行来看性能是稳定的。用500目双飞粉实测:除尘总效率为95%;经两级脱硫,脱硫效率达70%左右;能耗低,系统总压力损失为1200~1300Pa;脱水性能好,引风机后部管道不带水,对风管无腐蚀。但连续运行8个月后,出现破损现象:距离除尘器锥体焊缝边缘

10mm左右处正对气流一侧出现5~10mm宽、30~40mm长的裂缝,粉尘从裂缝处向外喷射。当时采取应急处理办法是补焊。2个月之后,在补焊下缘距锥体焊缝边5~7mm处又出现宽3~7mm、长25~30mm的裂缝。该除尘器不得不停止运行。

3 破损原因分析

3.1 外观检查与分析

停止运行后的除尘器经检查,在圆筒体上没有发现任何裂纹,圆筒体内壁有磨刷锈蚀痕迹,也没有发现内凹坑蚀现象;锥体焊缝正对气流一侧边缘出现较大的细长裂缝,裂缝内断口呈脆性破坏,显微分析可在断口附近发现许多裂纹,裂纹形状复杂,呈分叉树枝形状;靠近锥底裂纹处有内凹坑蚀现象,锥体其他地方有磨刷锈蚀痕迹,且比圆筒内壁明显,但没有发现有坑蚀现象。锥体中残液pH=7.5~8.2,呈弱碱性。初步断定锥体破损原因是:①在高速含尘气流作用下,粉尘对除尘器内壁的冲刷磨损,越靠近磨损越厉害;②残液对除尘器内壁的腐蚀。

3.2 分析讨论

从锥体焊缝一侧和远离锥体焊缝的地方取材,利用显微硬度仪测定硬度大小分别为40~41及30~31;而锅炉飞灰尘粒摩氏硬度为6.57~7.70。

焊缝边缘钢材硬度明显低于远离焊缝的其他地方钢材硬度,这是由于不锈钢在焊接时温度升高导致焊缝边缘硬度下降。根据某些学者研究的结果:粉尘的硬度Hp低于被磨损材料的硬度,磨损照样会发生,在冲击速度很高的情况下,磨损率与Hp2.3成正比。比较尘粒和不锈钢的硬度,以及从圆筒体和锥体内壁磨损情况来分析,粉尘的硬度不足以在短时间内磨穿不锈钢表面,如果不存在焊接质量方面的问题,锥体不会被磨穿。

3.4 分析讨论

(1)从除尘机理分析:含尘气流由进气管以较高速度沿切线方向进入除尘器内,在圆筒体、锥体内作旋转运动,随着气流向下旋转,进入锥体,由于锥体半径减小,气流速度越来越大,气流中的尘粒对锥体的冲击、磨损越来越大。大量实验结果表明;冲蚀磨损率与飞灰的入射冲刷速度vp成vpb正比关系,Finnie和Schmitt等人的实验得出指数b在2~4之间,因而破损的地方可能会出现在锥体的下半部分,但由于运行时间短,还来不及磨穿内壁;另一方面,由于焊缝处有阻碍气流的作用,局部磨损增大,出现了内凹坑蚀现象。至于粉尘特性如粒度分布、尘粒硬度、粉尘浓度等因素,已有学者研究。由于这种磨损对筒体、锥体磨损情况相同,可不考虑粉尘特性因素对除尘器的磨损,而主要考虑气流冲刷除尘器的磨损。

(2)从不锈钢的材质分析:考虑到除尘器工作环境差,腐蚀性大,选用1Cr17Ni2不锈钢,厚度为20mm。这种不锈钢虽然耐腐蚀,但易局部腐蚀,对应力腐蚀敏感。

(3)从焊接工艺分析:1Cr17Ni2不锈钢可焊接性差,焊后在空冷条件下,得到马氏体组织,具有很强的淬硬倾向,焊后残余应力大,易产生裂纹。尤其是在不锈钢表面有微小凹坑时,更易产生细长裂纹,且裂纹扩展很快,在短时间内发生严重破坏。为防止应力腐蚀断裂的产生,需进行回火处理,但如果回火温度控制不当,也会影响硬度。

在焊接加工时,焊后没有进行很好的热处理,导致焊缝边缘存在很大的残余应力,使得硬度明显降低,锥体抗腐蚀、抗磨性下降,导致焊缝边缘出现破损现象。

综上所述,湿式旋风脱硫除尘器破损的原因是高速含尘气流对锥体的冲刷磨损与不锈钢应力腐蚀共同作用的结果。大量研究表明:在腐蚀和磨损同时作用的情况下,由于腐蚀加快磨损,磨损促进腐蚀,两者交互作用,使得腐蚀磨损总量并不等于纯磨损量和纯腐蚀量的简单叠加。

4 防腐耐磨措施

根据以上破损原因分析,提出如下防腐耐磨综合措施。

4.1 除尘器内壁贴衬耐磨衬里和涂刷耐磨涂料

(1)耐磨涂料的选用。耐磨涂料的原材料必须能经受长期的粉尘冲刷,能耐一定的温度,同时还要与除尘器内壁有较强的结合力。选用石英砂为骨料,矾土熟料细粉为掺加料,矾土水泥为胶结料,配成矾土水泥石英砂耐磨耐腐蚀涂料。

(2)耐磨耐腐蚀涂料在除尘器内壁的固定。为了使耐磨耐腐蚀涂料和除尘器内壁牢固联结,不会成片地脱落,涂刷前在除尘器内壁增设联结结构,采用的方法是筋板穿丝固定方法。

(3)耐磨耐腐蚀涂料的敷设。耐磨耐腐蚀涂料在除尘器安装前敷设在除尘器内壁上,厚度为20mm。

4.2 焊接工艺

(1)为确保焊接的耐腐蚀性,不锈钢表面应呈光亮状,应去除残渣。去除方法是砂轮打磨、酸洗、刷洗或抛光。表面粗糙度愈小,其耐磨性愈高。表面酸洗可用酸洗液或酸洗膏,酸洗后用喷水加以清洗。

(2)焊后固溶处理:焊接后对1Cr17Ni2奥氏体不锈钢进行回火处理,可将物体加热到1050~1150℃淬火,保温1~1.5h后快速空冷。

采用以上防腐耐磨综合措施,该湿式旋风脱硫除尘器运行一年半,运行状况良好。

5 结论

(1)高速含尘气流对锥体内壁的冲刷磨损,使锥体内壁产生内凹磨损现象;

(2)除尘器焊后没有进行回火处理,使不锈钢表面存在残余应力,导致不锈钢表面硬度降低,抗腐蚀性下降;

(3)湿式旋风脱硫除尘器破损是在腐蚀和磨损同时作用下发生的,腐蚀加快磨损,磨损促进腐蚀,两者相互作用的结果,使得腐蚀磨损总量并不等于纯磨损量和纯腐蚀量的简单叠加。

(4)采用除尘器内壁贴耐磨衬里和涂刷耐磨涂料以提高其耐磨性,在焊接工艺方面采用焊后固溶处理措施,即焊接后对1Cr17Ni2奥氏体不锈钢进行回火处理,将物体加热到1050~1150℃后淬火,保温1~1.5h后快速空冷。