某电厂有4台YG-240/9.8-M型锅炉,与之相配套的4台单室四电场静电除尘器,除灰方式采用气力输灰。原静电除尘器运行2年多后,除尘效率明显降低,烟气排放含尘浓度为350mg/m3,不能达到O<50mg/m3排放标准。静电除尘器由于自身粉尘比电阻敏感性缺陷,不能广泛适应各种煤种,燃煤性质、粉尘性质都能影响到电除尘器的除尘效率。

4台静电除尘器全部改为电袋复合型除尘器后处理风量为500000-550000m3/h,烟气温度为145-150度,运行阻力<1200Pa,除尘效率>99.99%。

1.改造方案选择

原有4台静电除尘器改造有三种方案可供选择。第1种是在原有除尘器基础上做些改进,如把原有静电除尘器电源改成髙频电源,加大静电除尘器的集尘极面积等;第2种是把静电除尘器全部改成袋式除尘器;第3种是把静电除尘器改造成电袋复合型除尘器。

方案1是在原有电除尘器的基础上,加大集尘极的面积,改静电餘尘器电源为高频电源,虽然能改善电除尘器的除尘效率,但不能根本改变电除尘器的固有缺陷;同时因采用国外生产的高频电源,改造的费用较高。

方案2把静电除尘器内部的电极全部拆除掉,彻底更换成滤袋,变成完全的袋式除尘器。这种方案能达到O的排放<50mg/m3的要求,但拆除工作量大,只有袋式除尘器的优点,没有了静电除尘器的优势。

方案3是保留原有电除尘器的第一电场,把其他三个电场改成袋式除尘器,其优点是:充分运用了原有静电除尘器的资源,70%粉尘在电除尘中得以清除,这就大大减轻后面袋式除尘器的除尘负担,淸灰频率大大降低,提高了滤袋的使用寿命;减少了一个电场拆除工作量,因经过电场的粉尘多少带些同性电荷,附着在滤袋上比较松弛,相对而言粉尘堆积时空隙率较大,烟气通过时阻力较小,因而耗电低,易清灰。O后选择方案3。

2.除尘工作原理

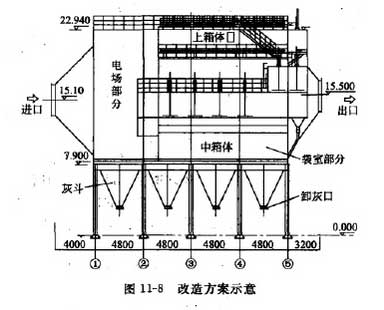

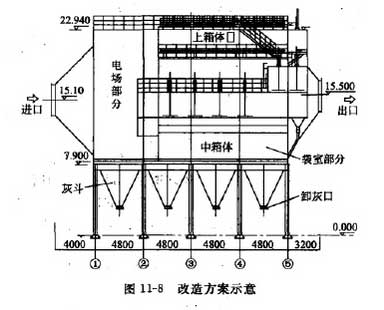

图11-8为改造方案的示意。

从图11-8可以看出,改造方案保留了靠进气方向的第一电场,拆除了后面的二、三、四电场,将其改造成为袋式除尘器。增加了袋式除尘器的过滤室、净气室、花板、滤袋、袋笼、喷吹系统、进出气烟道、控制系统等。

从锅炉空气预热器排出的带尘烟气,由除尘器的进气烟箱,进入除尘器的第一电场,在电场力的作用下,70%粉尘被第一电场收下。静电除尘难以去除的细粉尘随烟气由除尘器的两侧进入袋除尘进气烟道,进入袋除尘器的过滤室,经除尘布袋过滤除去细微粉尘,干净气体经净气室、出气烟道,由风机排向烟囱入大气。

在改造后袋除尘器两侧的进气烟道,顶部净气室的出气烟道及进.、出烟道之间均设有气缸控制的提升阀。这种形式的提升阀,密封性能好,不泄漏,在正常工作时,进气阀、出气阀打开,进出烟道之间的旁路阀关闭。在锅炉出现异常,烟气温度>170度时,进气阀关闭,连接进气烟道和出气烟箱的旁路阀迅速打开。此时烟气直接从进气烟道经出气箱排出避免了高温烟气对滤袋造成损失。

3.改造内容

(1)电除尘器的拆除拆除电除尘器的第二、第三、第四电场的内、外顶及顶部高压设备;拆除三个电场内部极板、极线及振打装置等,拆除时注意避让壳体加强筋,不允许破坏主梁等承重部件。拆除过程中采取相应的保护措施。

(2)电除尘器的修复检查第一电场的极板、极线,如发现变形进行更换,充分利用第二、第三、第四电场拆下的较完好设备,检查调整第一电场的同性极距离、异性极距离等电除尘器关键参数,对拆除后的电场区域进行淸理,对壳体损坏部分进行加固、修复、去除内部焊渣、毛刺等 尖锐物,为袋除尘的改造创造条件。

(3)除尘器隔板安装由于电除尘与袋除尘的进气布风原理与出气方式不同,故电除尘处理后的烟气直接通入袋除尘,在距离第一电场后1.5m处安装隔板,将前后除尘室完全隔开。隔板之前为电除尘区、隔板之后为袋除尘区,电除尘后区域可作为沉降室。在第四电场与出口气箱之间安装隔板,将除尘室和出口气箱完全搞开,改造后除尘器采用新的上出气方式。在袋除尘区中心线位置安装中间隔板,将袋除尘区分成2个室,可实现不停炉在线检修。

(4)袋除尘区的改造袋除尘区的改造的顺序,首先安装气流分布板,然后安装花板,O后安装顶板。袋除尘区下部设置独特的气流分布装置,确保气流的合理分配。袋除尘区上部设置花板,花板梁与加强筋设置合理,确保花板有足够的强度,袋除尘区内部安装淸理完毕后, 安装顶板。净气室有足够的高度,便于滤袋与袋笼的装卸。净气室设置检修门,便于检査、维修。

(5)进风烟道的设置在电除尘区尾部側板开孔,作为电除尘区的出气口。在袋除尘区侧板下部开孔,作为袋除尘区的进气口,除尘器的两侧分别安装进风烟道,进风烟道采用双层提升阀的形式,电除尘区处理后的烟 气进人进风烟道,在提升阀处于开启状态下进人下部烟道,从而进入袋除尘区底部。

(6)出风烟道的设置袋除尘区的净气室尾部分别安装出风烟道,出风烟道同样设置提升阀,袋除尘处理后的烟气进人出风烟道,在提升阀处于开启状态下进行出口箱。

(7)旁路烟道设置进风烟道尾部设置旁路烟道及旁路提升阀,将旁路烟道与出口烟箱连通,当烟气超温等异常情况下,除尘器的进风、出风提升阀全部关闭,袋除尘区与烟气全部隔离,烟气从旁路烟道排放,从而达到保护滤袋的目的。

4.性能参数和运行效果

(1)技术参数电袋复合型除尘器电除尘区为单室单电场,有效断面积为150m2;同极间距为400mm总集尘面积为4500m2丨比收尘面积为109. 7S/m;极板采用480C型式;极线采 用BS芒刺线;阴、阳极振打均采用顶部电磁振打。

袋除尘区分两个单元,过滤面积为7718m2;滤袋数量为1920条,滤袋釆用PPS针刺毡; 过滤风速为1.13m/inin»脉冲阀采用3寸淹没式;淸灰方式为在线脉冲喷吹。

根据锅炉工况不同,除尘器淸灰间隔在10〜30s之间,淸灰周期在15〜30min之间,除尘 器各部件定期检查,运行稳定,脉冲阀气源压力保持在0.25〜0.35MPa之间,提升阀气源压 力保持在0. 45〜0. 55MPa之间.

(2)运行效果自改造始,4台电袋复合型除尘器运行良好,部件动作灵活到位,滤袋全 部完好,各运行参数均能达到性能保证指标。除尘器进口烟气温度在135^15510之间,锅炉 工况良好。除尘器的进出口总压差在900〜llOOPa之间,而袋除尘室运行阻力在600〜900Pa 之间,S行阻力明显低于袋式除尘器,而除尘效率远髙于电除尘器。粉尘排放满足O标准 要求。